Az emberiség fejlődését számos tényező befolyásolja, de az egyik legfontosabb tényező az anyagbázis, amely minden társadalom ipari alapjául szolgál. Annak ellenére, hogy a vas már ősidők óta ismert volt, megmunkálásában a folyékony vas és acél előállítására szolgáló technológia feltalálásával indult be minőségi áttörés. Megjelent a Bessemer-eljárás, amely lehetővé tette a megnövekedett gépipari volumen kiszolgálását, de hamarosan felszínre kerültek a Bessemer-acél súlyos hiányosságai. Ez az acél nitrideket, ként és foszfort tartalmaz. Az acél mechanikai tulajdonságai már nem feleltek meg az ipar elvárásainak, ráadásul a fémhulladék is kezdett felhalmozódni.

A folyékony fém előállításában a következő lépést az átolvasztásos Martin eljárás megjelenése jelentette, ami sok kérdést megoldott, de a legfontosabb feladat, a tiszta, homogén, cseppfolyós acél előállítása öntőkészülékben nagyon nehéz, sőt néha lehetetlen. Az ipar túl nehéz feladatot állított a szakma elé: technológiát kellett kidolgozni a folyékony acél nemfémes zárványokból és oldott gázokból történő megtisztítására, a technológiát alkalmazni kellett a gyártási gyakorlatban, a bevitt adalékanyagokat egyenletesen kellett eloszlatni, és tudni kellett alakítani a kész acél tulajdonságait.

A Geller (Geller W., Sun T.H. - "Arch. Eisenhuttenwesen", 1950, Bd 21, No. 8, S. 423-426.) által kidolgozott elmélet kimutatta, hogy legreálisabb és legígéretesebb eljárás az, ha az üstben lévő olvadékot gázokkal fúvatjuk ki volumetrikus, finombuborékos üzemmódban, ahol a buborékok nincsenek hatással egymásra, mert a tömegcserefelület a lehető legkiterjedtebb. Úgy tűnt, hogy csak "fogd és fújd", de nem volt mit megfogni, nem voltak kifúvó berendezések. Voltak mindenféle egzotikus ajánlatok, de az elvárt feltételeket kielégítő, igazi konstrukció nem létezett. Alternatív megoldásként befúvó dugókat ajánlottak, és bár ezek távol álltak az elméletben ideális megoldástól, mégis csak volt már valami, amin keresztül gázt lehetett juttatni az üstbe. Ugyanakkor a fúvás lokális üzemmódban zajlott, a gázigényt a buborékos üzemmódról jet üzemmódra való átállás határolta be, a megmunkálható olvadék térfogata elenyésző volt.

Cégünk szakemberei olyan technológia létrehozásán kísérleteztek, amely az olvadékban biztosítaná a volumetrikus, finombuborékos gázáramlás elméleti feltételeinek kialakulását. A kísérletek kronológiáját honlapunkon, a "Megjelent cikkek" alpontban nézheti meg.

Napjainkra kifejlesztettünk és ajánlani tudunk egy univerzális készüléket, amely különálló szekciókból van összeállítva egy olyan blokkba, amelynek mérete megfelel az öntőedény méretének. Ez az eszköz finombuborékos, volumetrikus kifúvási üzemmódot biztosít. Ráadásul a buborékok közötti távolság akkora, hogy nincsenek hatással egymásra, vagyis teljes mértékben kielégítik az "ideális" kifúvás elméleti feltételeit.

Második kérdéskör, amellyel cégünk foglalkozik: használt, ipari gumitermékek, elsősorban gépjármű gumiabroncsok újra hasznosítása. Az gépjárműipar megnövekedett volumenének köszönhetően növekszik a kopott gumiabroncsok mennyisége, amelyek újra hasznosítása még korántsem megoldott. A probléma megoldására szolgáló létesítmények helyigénye nagy, energiafalók és környezetszennyezők egyaránt. Hiába ismerjük az "ideális" elméleti alapokat, konstruktív megvalósításukról még nem beszélhetünk.

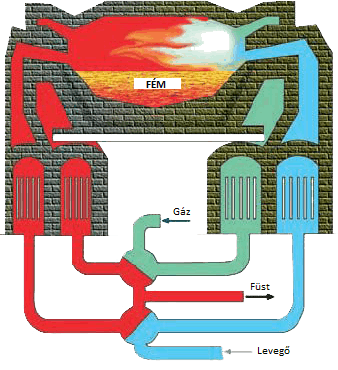

Az elmúlt években analizáltuk a létező berendezéseket és azok hiányosságait, melynek eredményeként kifejlesztettünk és megterveztünk egy alapvetően új, száraz pirolízissel működő, újra hasznosító létesítményt, amelynek kapacitása többszöröse a hasonló üzemek kapacitásának, ugyanakkor teljes mértékben kielégíti a korszerű környezetvédelmi követelményeket.

A volumetrikus olvadék kifúvási technológia (SPR) azon a jelenségen alapul, hogy a gázbuborékok nem olvadnak össze miközben átáramlanak a folyékony fémen. A fenti effektus csak abban az esetben jön létre, ha az olvadékot a buborék volumetrikusan ejektálja (kiszívja) áthaladás közben. A kapillárisok (porózus dugók) kaotikus elrendezése esetén, vagy lokálisan elhelyezett réskapillárisok (hasított kifúvó dugók) esetén a buborékfolyam perifériális ejektálást hoz létre. A belső térfogat ekkor kimarad a tömegcseréből. A hatékony tömegcsere feltételeinek teljesítéséhez buborékos folyadékáramoltatással kell biztosítani a volumetrikus ejektálást.

Kifejlesztettünk egy, a hidrodinamikai és tömegcsere folyamatok technológiai követelményeit maradéktalanul kielégítő, téglalap alakú, speciális kifúvó készüléket, amely felülnézetben 100 - 200 mm szélességű. A pórusok lineárisan (sorosan) helyezkednek el, párhuzamosan. A sortávolság úgy van megválasztva, hogy az ejektáláshoz elegendő folyadéktérfogatot, és a sorok között szabad áthaladást biztosítson. Ezt a fajta kifúvó elemet kifúvó szekciónak neveztük el. A szekció használata közben a tömegcsere a lehető legnagyobb mértékű lesz.

A gázbuborékok egyedi csóvák formájában távoznak a kapillárisokból. A csóvák közötti megfelelő távolság esetén nem alakul ki kölcsönös leárnyékolás, vagyis a gázcsóva buborékok semmilyen hatást nem gyakorolnak egymásra. A sorkapilláris szekciót alkalmazó olvadék kifúvási technológia volumetrikus olvadék kifúvás vagy SPR elnevezést kapta.

Az öntőedény aljának területétől függően a kifúvó berendezés alapterületének értelemszerűen nagyobbnak kell lennie. Megállapítottuk, hogy a kifúvó berendezés megfelelő alapterülete az üstfenék 0,1 ÷ 0,5 részével egyenlő. Ilyen alapterület kialakításához a kifúvó berendezést szekciókból kell összeállítani. Ez az összeszerelt kifúvó berendezést „SPR blokk” megnevezést kapta.

AI Website Software