На розвиток людства впливають багато факторів, але одним із найважливіших є матеріальна база, яка слугує індустріальною основою любого суспільства. Не дивлячись на те, що залізо було відомо з прадавніх часів, якісний ривок в його обробці почався з винайдення технології отримання рідкого заліза та сталі.З'явився бесемерівський процес, який дозволив задовольнити обсяги машинної індустрії, але незабаром виявилися великі недоліки бесемерівської сталі. Ця сталь містить нітриди, сірку та фосфор. Механічні властивості такої сталі перестали задовольняти промисловість. Крім того, почався накопичуватися металобрухт.

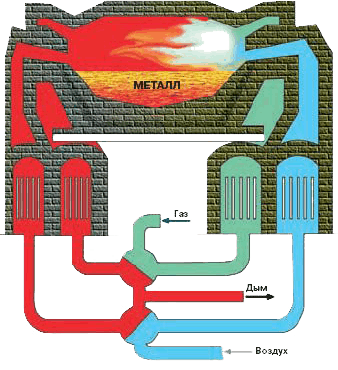

Наступний етап отримання рідкого металу ознаменувався появою переплавного мартенівського процесу, який вирішив багато питань. Але головне, досягти отримання чистої, гомогенної по складу рідкої сталі, в плавильному агрегаті дуже складно, іноді й зовсім неможливо. Промисловість поставила перед суспільством надзадачу: розробити технологію, і спосіб її реалізації, для рафінування рідкої сталі від неметалевих включень і розчинених газів, рівномірно розподілити присадки, які вводяться у розплав, та керувати властивостями готової сталі.

Розроблена Геллером (Geller W., Sun T.H. –«Arch. Eisenhuttenwesen», 1950, Bd 21, №8, S. 423-426.) теорія показала, що найбільш реальною й перспективною, є продувка розплаву в ковші газами, в об'ємному, дрібно-бульбашковому режимі. При якому, бульбашки не конкурували між собою, тобто з максимально розвиненою поверхнею масообміну. Здавалось би “бери і дуй”, але брати було нічого — немає продувних пристроїв, пропонувалась всіляка екзотика, але реальної конструкції для виконання цих умов не було. Як альтернативу було запропоновано продувочні пробки. І хоча вони були дуже далекі від теоретичного ідеалу, але це було щось, через що можна подавати газ у ківш. При цьому продувка відбувалась у локальному режимі, витрати газу обмежені зміною бульбашкового режиму в струменевий, об'єм оброблювального розплаву незначний.

Спеціалістами нашого підприємства, проводились дослідження по створенню технології, яка б забезпечувала реалізацію теоретичних вимог об'ємного, дрібно-бульбашкового режиму проходження газового потоку в розплаві. Хронологію даних досліджень Ви можете продивитися на нашому сайті, у підрозділі «Статті».

На даний момент, нами розроблено і запропоновано універсальний пристрій, який складається з окремих секцій і збирається в блок, по розмірам відповідний металургійній ємності. Даний пристрій забезпечує дрібно-бульбашковий, об'ємний режим продувки. Причому відстань між бульбашками така, що вони не конкурують між собою, тобто повністю задовольняють теоретичні розробки “ідеальної” продувки.

Друге питання, яким займається наша компанія, є утилізація відроблених гумовотехнічних виробів, здебільшого автомобільні покришки. У зв'язку з ростом об'ємів машинобудування, кількість зношених покришок збільшується, а проблема їх утилізації далека від вирішення. Існуючі комплекси для вирішення цього питання громіздкі, енергоємні та екологічно брудні. І хоча “ідеальні” теоретичні основи відомі, конструктивне втілення досі не реалізоване.

Нами, впродовж останніх років, був проведений аналіз існуючих пристроїв і їх недоліків, в результаті чого розроблений і сконструйований принципово новий комплекс для утилізації методом сухого піролізу, який багаторазово перевищує по продуктивності аналоги і при цьому відповідає сучасним екологічним вимогам.

Технологія шлейфової продувки розплаву (ШПР) основана на ефекті не зливання газових бульбашок при проходженні через розплав в загальному об'ємі. Здійснення такого ефекту можливо у випадку об'ємного ежектування (підсмоктування) рідини бульбашкою за час її руху. У випадку хаотичного розташування капілярів (пористі пробки) або локально розташованих щілинних капілярів (щілинні продувочні пробки), ежекція бульбашковим потоком відбувається по його периферіям. Внутрішній об'єм, при цьому, не приймає участі в процесі масообміну. Таким чином, з метою виконання умови ефективного процесу масообміну, необхідно забезпечити процес об'ємної ежекції бульбашковим потоком рідини.

Нами розроблено спеціальний продувочний пристрій, який повністю задовольняє технологічні потреби процесів гідродинаміки і масообміну. Продувочний пристрій являє собою прямокутник з розмірами 100 — 200 мм. Пори розташовані лінійно (строчечно) паралельно один одному. Відстань між рядками вибрана така, що забезпечить достатній для ежекції об'єм рідини і вільний прохід між ними. Такого роду продувочний елемент отримав назву продувочної секції. Таким чином, процес масообміну при використання секції розвинений максимально.

Бульбашки газу виходять з капілярів у вигляді окремих шлейфів. При достатній відстані між шлейфами їх взаємо-затемнення повністю відсутнє, тобто бульбашки газового шлейфу не конкурують між собою. Технологія продувки розплаву з використанням строчно-капілярної секції отримала назву “шлейфова продувка розплаву” або ШПР.

В залежності від площі днища металургійної ємкості, площа продувочного пристрою має бути відповідно більша. Нами встановлено, що площа продувочного пристрою має дорівнювати 0,1 — 0,5 площі днища. Для забезпечення такої площі продувочний пристрій набирається із секцій, такий набірний продувочний пристрій отримав назву “блок ШПР”.

Free AI Website Software