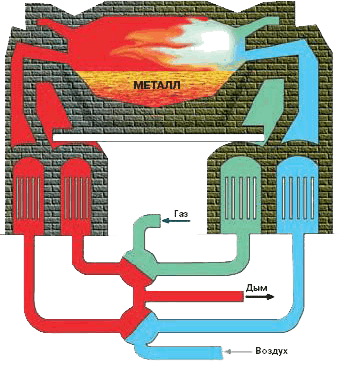

На развитие человечества оказывают влияние многие факторы, но одним из важнейших, является материальная база, которая служит индустриальной основой любого общества. Не смотря на то, что железо было известно с незапамятных времен, качественный рывок в его обработке, начался с изобретения технологии получения жидкого железа и стали. Появился бессемеровский процесс, позволивший удовлетворить возросшие объемы машинной индустрии, но вскоре обнаружились крупные недостатки бессемеровской стали. Эта сталь содержит нитриды, серу и фосфор. Механические свойства такой стали перестали удовлетворять промышленность. Кроме того, стал накапливаться металлолом.

Следующий этап получения жидкого металла ознаменовался появлением переплавляемого мартеновского процесса, который решил многие вопросы. Но главное, добиться получения чистой, гомогенной по составу жидкой стали, в плавильном агрегате весьма сложно, а порой и невозможно. Промышленность поставила перед обществом сверх задачу: разработать технологию, и способ ее реализации, по рафинирования жидкой стали от неметаллических включений и растворенных газов, равномерно распределить вводимые присадки и управлять свойствами готовой стали.

Теория, разработанная Геллером (Geller W., Sun T.H. –«Arch. Eisenhuttenwesen», 1950, Bd 21,№8, S. 423-426.), показала, что наиболее реальной и перспективной, является продувка расплава в ковше газами, в объемном, мелкопузырьковом режиме. При котором, пузырьки между собой не конкурировали бы, то есть с максимально развитой поверхность массообмена. Казалось бы «бери и дуй», но брать было нечего – нет продувочных устройств, предлагалась всякая экзотика, однако реальной конструкции для выполнения этих условий не было. Как альтернативу предложили продувочные пробки. И хотя они были далеки от теоретического идеала, но это было что-то, через что можно подавать газ в ковш. При этом продувка происходила в локальном режиме, расход газа ограничен сменой пузырькового режима в струйный, объем обрабатываемого расплава незначительный.

Специалистами нашего предприятия, проводились исследования по созданию технологии, которая обеспечивала бы реализацию теоретических требований объемного, мелкопузырькового режима прохождения газового потока в расплаве. Хронологию данных исследований Вы можете просмотреть на нашем сайте, в подразделе «Статьи».

В настоящее время, нами разработано и предложено универсальное устройство, состоящий из отдельных секций и собирающихся в блок, по размерам соответствующий металлургической емкости. Данное устройство обеспечивает мелкопузырьковый, объемный режим продувки. Причем расстояние между пузырьками таково, что они не конкурируют между собой, то есть полностью удовлетворяют теоретическим разработкам «идеальной» продувки.

Вторым вопросом, которым занимается наша компания, является, утилизация отработанных резинотехнических изделий, преимущественно автомобильных покрышек. В связи с возросшими объемами автомобилестроения, количество изношенных покрышек увеличивается, а проблема их утилизации далека от решения. Существующие комплексы для решения этого вопроса громоздкие, энергоемкие и экологически грязные. И хотя «идеальные» теоретические основы известны, конструктивное воплощение до сих пор не реализовано.

Нами, в течении последних лет, был проведен анализ существующих устройств и их недостатков, в результате чего разработан и сконструирован принципиально новый комплекс для утилизации методом сухого пиролиза, многократно превышающий по производительности аналоги при этом полностью соответствующий современным экологическим требованием.

Технология шлейфовой продувки расплава (ШПР) основана на эффекте не слияния газовых пузырьков при прохождении через расплав в общем потоке. Осуществление такого эффекта возможно только в случае объемного эжектированию (подсасывания) жидкости пузырьком за время его движения. В случае хаотического расположения капилляров (пористые пробки) или локально расположенные щелевые капилляры (щелевые продувочные пробки), эжекция пузырьковым потоком происходит по его периферии. Внутренний объем, при этом, не участвует в процессах массообмена. Таким образом, с целью выполнения условия эффективного процесса массообмена, необходимо обеспечить процесс объемной эжекции пузырьковым потоком жидкости.

Нами разработано специальное продувочное устройство, которое полностью удовлетворяет технологическим требованиям процессам гидродинамики и массообмена Продувочное устройство представляет собой прямоугольник с шириной в плане 100 – 200мм. Поры расположены линейно (строчечно) параллельно друг другу. Расстояние между строчками выбрано такое, что бы обеспечить достаточный для эжекции объем жидкости и свободного прохода между ними. Такого рода продувочный элемент получил название продувочная секция. Таким образом, процесс массообмена при использовании секции развит максимально.

Пузырьки газа выходят из капилляров в виде отдельных шлейфов. При достаточном расстоянии между шлейфами их взаимно-затенение полностью отсутствует, то есть пузырьки газового шлейфа не конкурируют между собой. Технология продувки расплава с использованием строчечно-капиллярной секции получило название «шлейфовая продувка расплава» или ШПР.

В зависимости от площади днища металлургической емкости, площадь продувочного устройства должна быть соответственно больше. Нами установлено, что площадь продувочного устройства должна быть равной 0,1 ÷ 0,5 площади днища. Для обеспечения такой площади продувочное устройство набирается из секций, такое наборное продувочное устройство получило название «блок ШПР».

HTML Code Generator